"Parce que le pied est le fondement du corps humain, et que sans les femmes, l'humanité n'est rien, les années n'ont pas émoussé ma passion pour les chaussures."

JOSEPH NAKAM

L'excellence des matériaux, la maîtrise du savoir-faire et la précision de la technique sont les éléments clés de la création des pièces de Jonak. En alliant production précise et propositions justes, nous présentons en permanence une collection réinventée au juste prix tout au long de l'année.

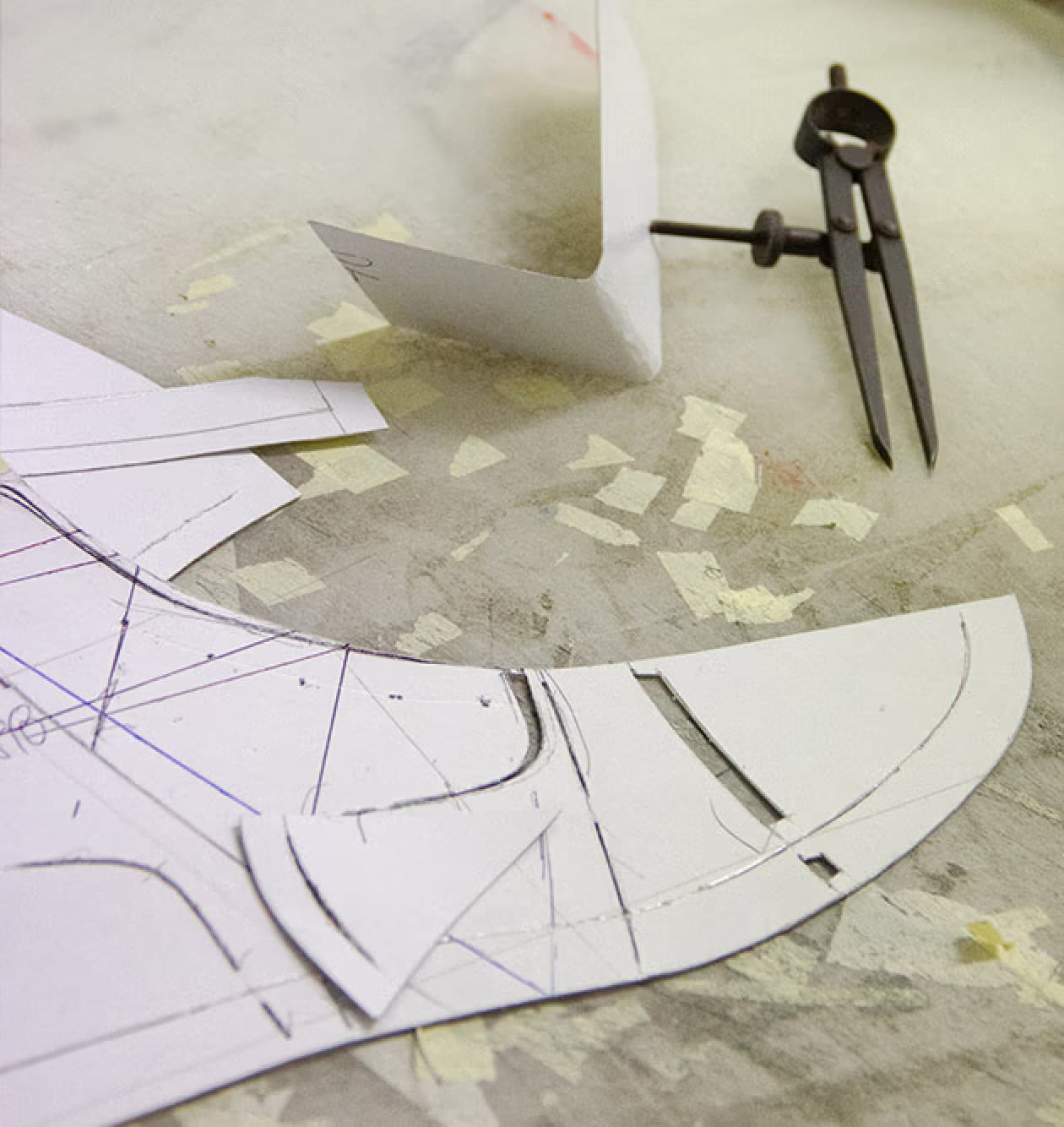

CROQUIS

Après s'être inspirée des tendances émergentes, des défilés, mais aussi de l'art, de l'architecture et de la vie quotidienne, l'équipe de conception donne progressivement vie aux modèles à travers des croquis représentant les formes à développer.

DURABLE

La base de la chaussure, la forme tridimensionnelle, est réalisée à partir des dessins et des spécifications. Le dernier fabricant ne considère pas seulement l'aspect stylistique mais travaille également à façonner la chaussure pour un confort maximal. Il sert de moule au modèle.

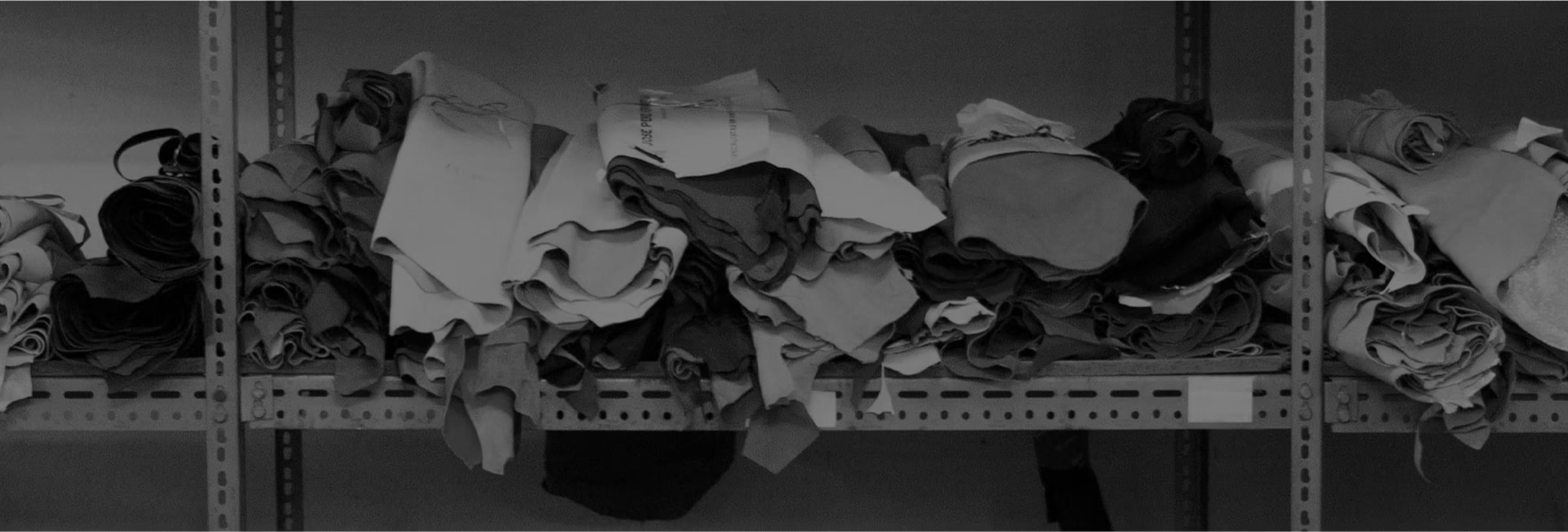

COUPE

A l’aide du patron, les différentes pièces de la chaussure sont découpées dans le cuir. La découpe peut être réalisée au laser, découpée à l'emporte-pièce ou à la main. Le but est d’optimiser la surface disponible par rapport aux formes à découper pour minimiser les déchets.

PIQÛRE

Une fois découpés, les éléments sont prêts à être assemblés et forment la partie supérieure de la chaussure. Les pièces de cuir sont cousues ensemble. Pour éviter une surépaisseur au niveau des connexions, la piqueuse les coupe, réduisant volontairement l'épaisseur.

PLIAGE ET SEMELLE

Les bords des pièces sont repliés sur eux-mêmes, puis collés et cousus pour une finition plus esthétique. C'est ce qu'on appelle le pliage, suivi du socklining, où l'avant et l'arrière de la chaussure sont assemblés.

DURABLE

C’est à ce stade que la chaussure prend véritablement forme. La partie supérieure est replacée sur la forme, et les matériaux sont manipulés pour épouser les volumes. Ensuite, la tige est fixée à la semelle en plusieurs étapes, selon le modèle et ses spécificités.

FINITION

Enfin, l'atelier veille aux petits détails importants : fixation de la semelle intérieure, ajout des lacets, des œillets, etc. La chaussure est ensuite nettoyée, inspectée et emballée dans sa boîte.

CROQUIS

Après s'être inspirée des tendances émergentes, des défilés, mais aussi de l'art, de l'architecture et de la vie quotidienne, l'équipe de conception donne progressivement vie aux modèles à travers des croquis représentant les formes à développer.

DURABLE

La base de la chaussure, la forme tridimensionnelle, est réalisée à partir des dessins et des spécifications. Le dernier fabricant ne considère pas seulement l'aspect stylistique mais travaille également à façonner la chaussure pour un confort maximal. Il sert de moule au modèle.

COUPE

A l’aide du patron, les différentes pièces de la chaussure sont découpées dans le cuir. La découpe peut être réalisée au laser, découpée à l'emporte-pièce ou à la main. Le but est d’optimiser la surface disponible par rapport aux formes à découper pour minimiser les déchets.

PIQÛRE

Une fois découpés, les éléments sont prêts à être assemblés et forment la partie supérieure de la chaussure. Les pièces de cuir sont cousues ensemble. Pour éviter une surépaisseur au niveau des connexions, la piqueuse les coupe, réduisant volontairement l'épaisseur.

PLIAGE ET SEMELLE

Les bords des pièces sont repliés sur eux-mêmes, puis collés et cousus pour une finition plus esthétique. C'est ce qu'on appelle le pliage, suivi du socklining, où l'avant et l'arrière de la chaussure sont assemblés.

DURABLE

C’est à ce stade que la chaussure prend véritablement forme. La partie supérieure est replacée sur la forme, et les matériaux sont manipulés pour épouser les volumes. Ensuite, la tige est fixée à la semelle en plusieurs étapes, selon le modèle et ses spécificités.

FINITION

Enfin, l'atelier veille aux petits détails importants : fixation de la semelle intérieure, ajout des lacets, des œillets, etc. La chaussure est ensuite nettoyée, inspectée et emballée dans sa boîte.

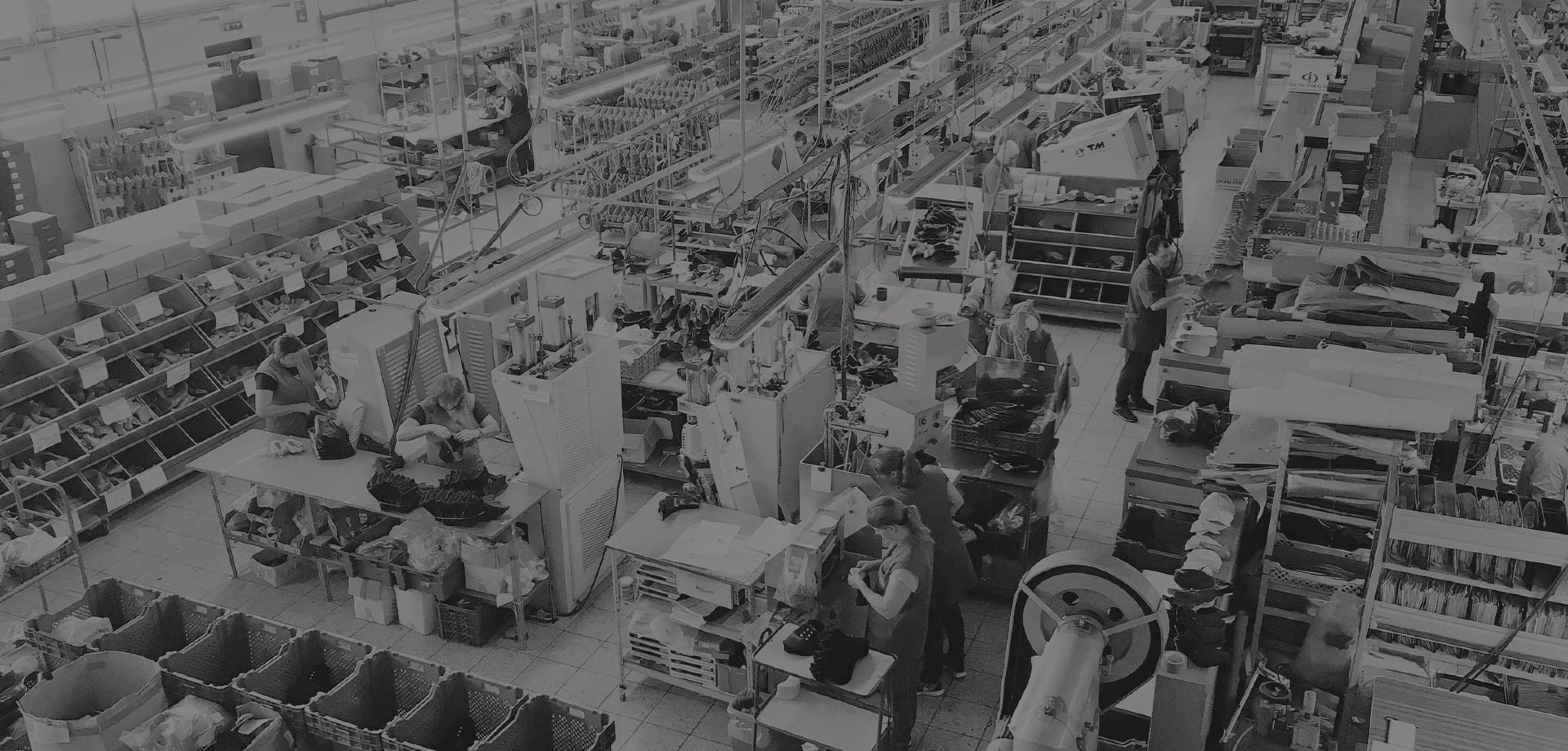

FABRIQUÉ AU PORTUGAL

Dans la région nord du Portugal, dans la petite ville de Saint-Jean-de-Madère, se trouvent certains ateliers de fabrication de Jonak. Cette région est reconnue internationalement pour son savoir-faire en matière de fabrication de chaussures. Ces ateliers, ainsi que leurs artisans, consacrent leurs compétences à la création des collections Jonak, à la découpe, à l'assemblage, à la couture, à la durée et à la finition. L'ensemble du processus de production est méticuleusement réalisé à la main, dans le respect des traditions de la cordonnerie.